Digital Twin – инновация в пищевой промышленности Казахстана

Просмотров: 60

Что такое цифровой двойник?

Рынок цифровых двойников демонстрирует взрывной рост, увеличиваясь на 60–70% ежегодно. Это не просто тренд, а фундаментальный сдвиг в управлении производством, подкрепленный огромными инвестициями и реальными выгодами для бизнеса. По прогнозу Gartner, к 2027 году четверть мировых предприятий достигнет миллиардного экономического эффекта от их применения. Для Казахстана сейчас – идеальный момент, чтобы войти в число лидеров этого технологического направления.

Так что же такое цифровой двойник на самом деле? Представьте себе точную виртуальную копию реального производственного объекта – будь то один станок или целая заводская линия. Эта копия не статична: она живет и меняется в реальном времени, получая данные напрямую с датчиков, установленных на физическом оборудовании.

Сама концепция родилась более 50 лет назад в космической отрасли NASA. Для управления аппаратами в космосе на Земле создавали их точные физические копии, на которых можно было безопасно моделировать любые ситуации.

Сегодня, благодаря развитию IT, мы создаем не физические, а цифровые копии, что делает технологию доступной для промышленности.

Как устроен современный цифровой двойник? Вопреки распространенному мнению, современный цифровой двойник – это не просто красивая 3D-модель. Это сложная система, состоящая из четырех ключевых элементов:

- физический объект: реальное оборудование на заводе, оснащенное датчиками (например, счетчиками электроэнергии);

- каналы передачи данных: технологии (такие как промышленный интернет вещей, IIoT), которые обеспечивают непрерывный и мгновенный поток информации от датчиков к модели;

- виртуальная модель: программное ядро, которое получает, обрабатывает и анализирует эти данные, отражая актуальное состояние и поведение физического объекта;

- интерфейс: дашборды, графики и 3D-визуализации, которые позволяют человеку взаимодействовать с двойником, анализировать информацию и принимать на ее основе управленческие решения.

Именно такая гибкая архитектура позволяет «оживить» данные, превращая их в единый источник правды для сопоставления плана с фактом.

Какие задачи он решает? Цифровые двойники уже сегодня широко применяются для решения ключевых производственных задач: от проектирования и оптимизации процессов до предиктивного обслуживания оборудования и повышения энергоэффективности.

Ключевая выгода этого подхода – переход от интуитивного управления к управлению, основанному на данных. Это позволяет не просто оптимизировать процессы, но и повысить их предсказуемость, снизить риски и сократить затраты, одновременно развивая цифровые компетенции сотрудников.

Цель проекта

Основной целью проекта является создание цифрового двойника предприятия пищевой промышленности Казахстана с использованием искусственного интеллекта (ИИ) и всех наработок кафедры искусственного интеллекта и Big Data. В настоящее время команда работает над созданием цифрового двойника местного хлебозавода

Этот проект призван стать примером для 80–90% казахстанских производств, которые не автоматизированы и не имеют больших бюджетов. В перспективе результаты проекта будут общедоступными для всех предприятий Казахстана, независимо от отрасли, поскольку проект финансируется государством. Планируется оформить всю разработанную архитектуру в виде проекта с открытым исходным кодом (open-source). Это позволит любому предприятию самостоятельно развернуть и адаптировать данное решение для создания цифровых двойников под свои производственные нужды.

Выбор направления и партнера

Отрасль пищевой промышленности была выбрана на стадии написания проекта как одна из наиболее актуальных и стабильно функционирующих. Хотя технологии, разрабатываемые в рамках проекта, универсальны, сужение фокуса до одной отрасли было необходимо.

В проекте принимают активное участие обучающиеся факультета информационных технологий. Поскольку университет, как образовательная организация, стремится обеспечить студентам перспективные знания и возможности трудоустройства в ведущих компаниях важным критерием для выбора партнера стала высокая репутация компании на международной арене.

После переговоров с рядом компаний положительный отклик был получен от мирового лидера – компании Siemens, так как университет уже сотрудничал с компанией по аппаратным решениям. Партнерство с официальным представителем Siemens Industry Software позволило университету получить доступ к современному программному обеспечению и создать центр компетенций по индустриальным IT-решениям.

Команда проекта и привлечение обучающихся

Проект реализуется усилиями профессорско-преподавательского состава с привлечением бакалавров, магистрантов и докторантов. Отбор обучающихся осуществлялся по собеседованию. Привлечение было обусловлено возможностью создания хороших рабочих мест для их развития на базе лабораторий, что дает возможность ценного опыта, который трудно приобрести иным способом.

Обучающиеся получают не только технические навыки по созданию цифровых двойников и работе с технологиями, включая программное обеспечение Siemens, которое изучается самостоятельно с использованием академических ресурсов и курсов, но и навыки общения и коммуникации при работе с предприятием, а также понимание документооборота и всего процесса работы проекта.

Ход реализации проекта и достигнутые результаты

Проект находится на этапе, соответствующем календарному плану, с активной фазой внедрения созданных результатов на производстве и доработкой обучающих элементов для завода. На данном заводе технологи формируют производственный план, опираясь на свой опыт и интуицию, так как сложность задачи с множеством параметров превосходит возможности Excel. Мы предложили решить эту задачу с помощью алгоритмов Constraint Optimization (Google OR-Tools). Для этого мы перенесли реальные данные с производства в формализованную модель, включающую все технологические процессы и ограничения оборудования.

Результат был представлен руководству на примере реального производственного заказа. Сравнительная демонстрация, включавшая диаграмму Ганта, наглядно показала, что оптимизированный план позволяет существенно сократить общее время производства. Это не только доказало потенциальную экономию ресурсов, но и вызвало живой интерес у директора предприятия.

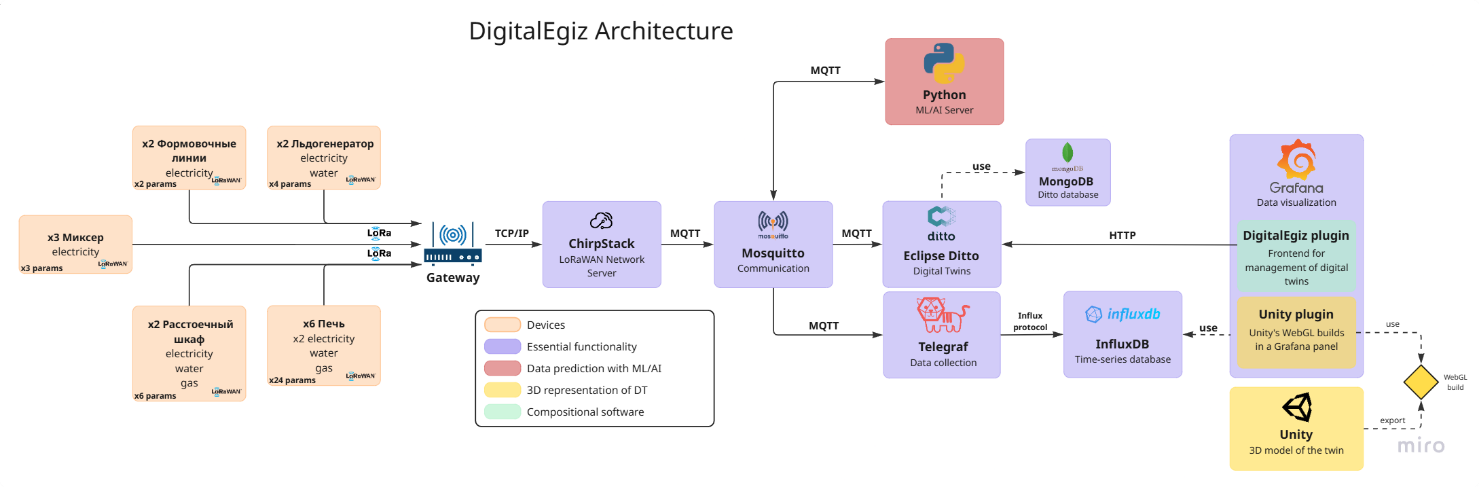

Для создания цифрового двойника проектная команда применяет гибридный подход. Для предварительного анализа и моделирования производственных сценариев используются промышленные CAE-системы (в частности, Siemens Plant Simulation). При этом ядро самого цифрового двойника строится на базе гибкой архитектуры из open-source компонентов. Эта архитектура объединяет специализированные инструменты:

- центральный брокер сообщений Mosquitto для управления потоками данных;

- платформу Eclipse Ditto для создания и поддержания самих цифровых двойников,

- связку из базы данных InfluxDB и системы визуализации Grafana для хранения и наглядного представления информации.

Это позволяет точно адаптировать решение под уникальные условия действующего предприятия.

Это позволяет точно адаптировать решение под уникальные условия действующего предприятия.

Такой подход был выбран неслучайно. Готовые промышленные платформы часто ориентированы на идеальные, полностью автоматизированные процессы, тогда как задачей команды была интеграция в уже работающее производство со своей спецификой. Поэтому ключевая ставка была сделана на разработку собственной open-source платформы, обеспечивающей необходимую гибкость.

Инновационный характер проекта требует от разработчиков постоянного поиска и тестирования наиболее эффективных подходов. Например, в ходе работы была уточнена стратегия сбора данных: вместо отслеживания каждой единицы продукции было решено сфокусироваться на анализе косвенных показателей, начиная со сбора данных со счетчиков потребления электроэнергии. Этот метод оказался более надежным и масштабируемым.

Значительная часть работы – это тесная интеграция с действующим производством, которое функционирует в режиме 24/7. Внедрение новых систем в непрерывный рабочий процесс требует от команды тщательной координации. Успешное тестирование и внедрение разработок без остановки производства стало возможным благодаря тесному сотрудничеству и времени, которое выделяют проекту сотрудники завода.

В целом, проект стремится не просто выполнить поставленные задачи, но и сделать максимум возможного для создания устойчивой и масштабируемой основы для цифровой трансформации промышленности Казахстана.

Проект призван стать мостом между академической наукой и реальным производством, обучая новое поколение специалистов и предоставляя им ценный опыт.

Гульшат Амирханова

старший преподаватель

кафедра искусственного интеллекта и Big Data,

руководитель проекта